Машина портальной резки может быть оснащена любым источником плазменной резки в зависимости от технических задач заказчика по таким параметрам как: применяемая технология плазменной резки, показателей максимальной толщины разрезаемого металла от края, параметр максимальной толщины пробивки от края листа, допустимые значения конусности внутренних и внешних контуров на изделии.

Непревзойденная производительность.

Новая система XPR300® наглядно показывает, что на пути развития технологий механизированной плазменной резки сделан самый большой шаг вперед за все время. Эта система следующего поколения радикально меняет представление о том, что можно выполнить с использованием плазменных процессов, существенно расширяя возможности плазменной резки за счет методов, которые раньше нельзя даже было представить. Благодаря непревзойденному качеству резки X-Definition™ на низкоуглеродистой, нержавеющей стали и алюминии новая система XPR300 позволяет повысить скорость резки, существенно увеличить производительность и сократить эксплуатационные затраты на более чем 50 %. Новые простые в использовании функции и оптимизированные эксплуатационные характеристики системы позволяют упростить работу с системой XPR300, сводя к минимуму необходимость вмешательства оператора, и наряду с этим обеспечить оптимальную производительность и непревзойденную надежность.

Самое высокое в отрасли качество резки X-Definition.

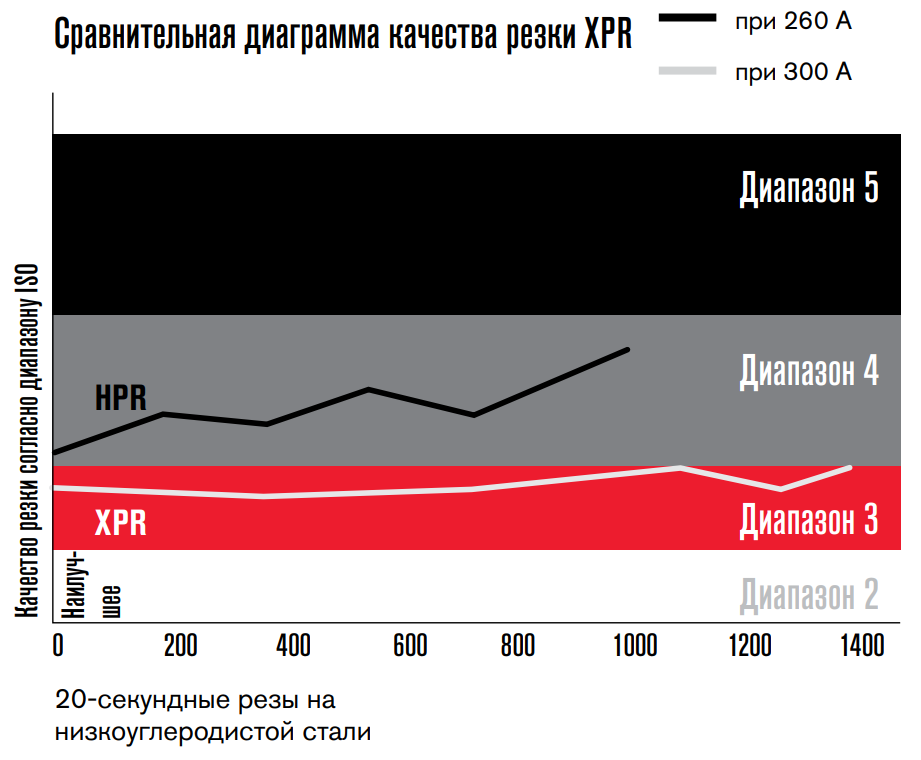

Система XPR поднимает качество резки на уровень выше, чем HyDefinition™. Это стало возможным благодаря сочетанию новой технологии с доведенными до совершенства процессами резки следующего поколения X-Definition, которые можно применять для низкоуглеродистой, нержавеющей стали и алюминия.

- Стабильные результаты резки тонколистовой низкоуглеродистой стали, которые находятся в пределах диапазона 2 по стандарту ISO

- Превосходные результаты резки алюминия с использованием процесса Vented Water Injection™ (VWI)

- Превосходное качество резки нержавеющей стали для всех диапазонов толщины

Расширенная технология HyDefinition

Передовая технология HyDefinition®, впервые разработанная компанией Hypertherm, предусматривает уникальную разъемную конструкцию вентилируемого сопла из двух частей, которая обеспечивает центрирование и концентрацию плазменной дуги, увеличивая ее стабильность и плотность, что позволяет получать более стабильные и точные результаты резки.

Vented Water Injection (VWI)

В этом процессе (патентная заявка на рассмотрении) используется вентилируемый процесс с N2 в качестве плазмообразующего газа и H2O в качестве защитного газа. Кромки прямые, угловатость уменьшена, качество поверхности исключительно высокое для цветных металлов и сплавов, особенно для алюминия.

Cool nozzle

Эта функция (патентная заявка на рассмотрении) применяется при кислородной резке с силой тока 300 А; охлаждающая жидкость подается прямо в сопло. Такое охлаждение — важный фактор повышения качества резки (более чем на 40 %) на протяжении срока службы расходных деталей.

Технология Vent-to-shield

Эта новая технология позволяет смешивать водород из продуваемого плазмообразующего раза с защитным газом, что обеспечивает получение кромок с меньшей угловатостью, более ровного цвета при резке нержавеющей стали толщиной до 12 мм.

Поглощение пульсаций давления и потока плазмы

Технология поглощения пульсаций давления и потока плазмы обеспечивает более высокие показатели плотности дуги и скоростей резки на тонколистовой нержавеющей стали, поддерживая при этом устойчивость плазменной дуги и гладкость кромок реза.

PowerPierce

Благодаря запатентованной технологии охлаждаемого жидкостью защитного колпачка PowerPierce® расплавленный металл отбрасывается в ходе прожига, позволяя выполнять промышленный прожиг низкоуглеродистой стали в диапазоне от 45 до 50 мм (при использовании системы XPR300) и прожиг толщиной до 40 мм при помощи системы XPR170 при условии использования эксклюзивного процесса от Hypertherm, в котором в качестве вспомогательного газа используется аргон.

Advanced Arc Stability

Превосходная устойчивость дуги за счет модифицированной ударной струи защитного газа позволяет улучшить стабильности дуги при ее выходе из отверстия прожига или из острого угла, обеспечивая сокращение длины входов и повышение качества резки.

Улучшенная геометрия резака

Исключительные возможности резки со скосом и превосходная производительность благодаря усовершенствованному коническому исполнению резака, которое обеспечивает угол разделки кромок 76°, угол поворота при резке со скосом — 52°.

Технология True Hole

Технология XPR™ True Hole® включает в себя новые протоколы деления дуги на сегменты для автоматического вырезания на низкоуглеродистой стали отверстий под болты, для которых соотношение диаметра к ширине находится в диапазоне от 1:1 до 2:1.

Продвинутое управление процессом

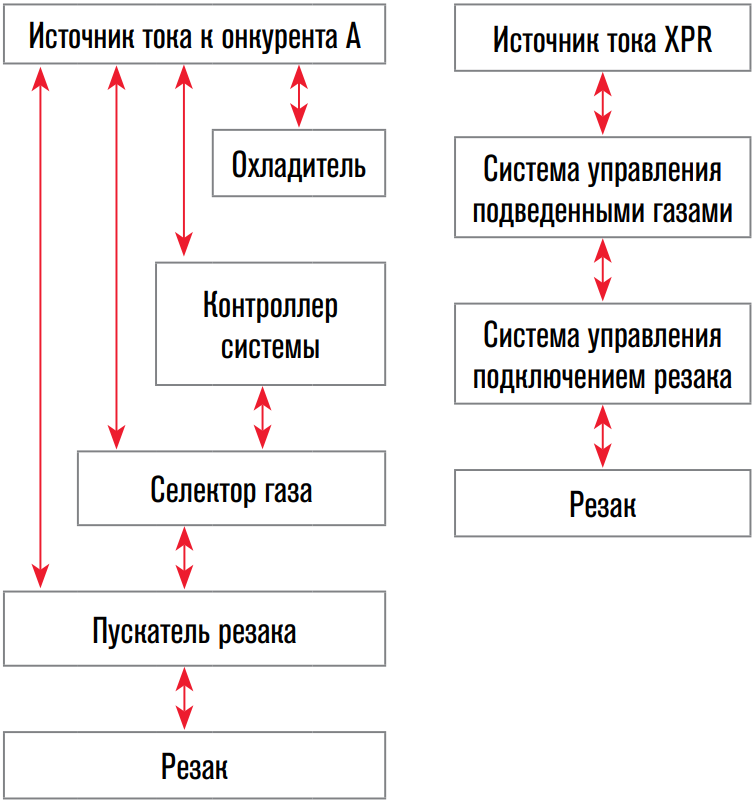

Самое современное управление процессом согласно абсолютно новой концепции подачи газа и жидкости. Три системы управления подачей газа — Core™, Vented Water Injection™ (VWI) и OptiMix™ — обеспечивают непревзойденное качество резки низкоуглеродистой стали. Каждая последующая система из указанных выше предоставляет в распоряжение оператора более широкие возможности резки нержавеющей стали и алюминия, чем предыдущая. Всеми этими системами можно управлять с устройства ЧПУ, что повышает производительность и простоту использования.

| Газы/жидкости для системы управления подведенными газами | |||

| Core | Vented Water Injection (VWI) | OptiMix | |

| O2/N2/воздух | |||

| F5/Ar/H2O | |||

| Смесь H2-N2-Ar | |||

Core

Непревзойденная производительность резки низкоуглеродистой стали и превосходные характеристики угловатости и отделки кромок на нержавеющей стали толщиной до 12 мм. Это возможно благодаря новому процессу HDi ® с применением газа N 2, что позволяет не допустить подмешивания воздуха в плазмообразующий газ. В результате получаются улучшенные более светлые кромки.

Система Vented Water Injection™ (VWI)

Все функциональные возможности системы Core, а также маркировка аргоном и повышение толщины прожига на более, чем 10 % благодаря использованию аргона в качестве вспомогательного газа. Возможности резки нержавеющей стали и алюминия существенно улучшены за счет дополнительных процессов — процесса HDi с использованием газа F5 и процесса с технологией Vented Water Injection (патентная заявка на рассмотрении).

Система OptiMix™

Все функциональные возможности систем Core и VWI, а также раздельное смешивание 3 газов — Ar, H 2 и N 2. Указанные возможности позволяют использовать данную систему в применениях резки нержавеющей стали и алюминия, где нужны максимально возможные гибкость и производительность.

Оптимизированная производительность и более низкие эксплуатационные затраты.

Среди преимуществ системы XPR™, в основу которой положены лидирующие в отрасли технологии максимизации производительности от Hypertherm, нужно отметить более высокие показатели скорости и качества резки, что позволяет сократить или свести к нулю потребность в операциях вторичной обработки, а также сократить время на настройку. Комбинация этих преимуществ позволяет еще существеннее сократить затраты на эксплуатацию системы плазменной резки.

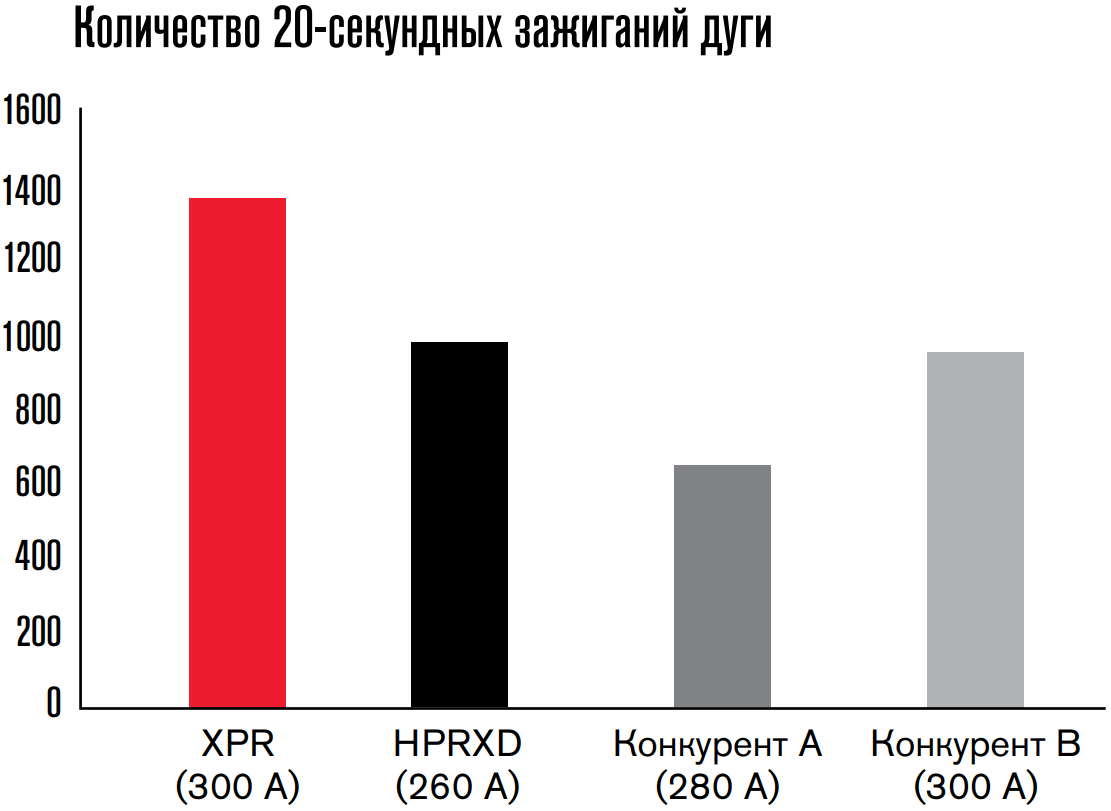

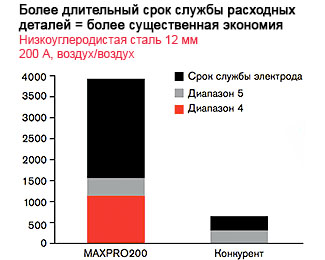

- Клапан в разъеме резака позволяет оперативно и более точно контролировать потоки газов, что способствует значительному увеличению времени резки кислородом без остановки и более быстрому плавному выключению. Как показано ниже, устранение ошибок плавного выключения для большинства типов резки позволяет увеличить срок службы расходных деталей почти в 3 раза по сравнению с другими системами.

- Повышенная мощность и прожиг с использованием аргона позволяют значительно повысить толщину прожига на низкоуглеродистой стали, обеспечивая тем самым дополнительные преимущества производительности.

- Высококачественная маркировка аргоном без смены расходных деталей для резки обеспечивает оперативное и эффективное переключение между процессами резки и маркировки.

Сравнение XPR170 и XPR300.

| XPR170 | XPR300 | ||

| Максимальная выходная мощность | 35,7 кВт | 66,5 кВт | |

| Дуговое напряжение при 100 %-ной нагрузке | 210 В | 222 В | |

| Толщина по картам резки | мм | мм | |

| Толщина прожига | Низкоуглеродистая сталь (аргон в кач-ве вспом. газа) | 40 | 50 |

| Низкоуглеродистая сталь (стандартный O2) | 35 | 45 | |

| Нержавеющая сталь | 32 | 38 | |

| Алюминий | 25 | 38 | |

| Предельная толщина | Низкоуглеродистая сталь | 60 | 80 |

| Нержавеющая сталь | 38 | 75 | |

| Алюминий | 38 | 50 | |

| Угол среза | диапазон по ISO 9013 | 2–4 | 2–4 |

Простота использования.

Система XPR™ задает новый стандарт легкого достижения продвинутой производительности системы. Понятные операции работы системы XPR и автоматический мониторинг придают новый смысл понятию «простота использования» в отношении плазменной резки — от настройки и установки системы до подключений ее компонентов и оптимизации процесса.

- Меньше компонентов за счет меньшего количества систем и подсоединений, что обеспечивает простоту настройки.

- В состав провода резака входит соединительное устройство EasyConnect™, которое позволяет подключать резак к системе TorchConnect™ без использования инструментов, позволяя сократить время настройки и упростить замену резака.

- Все системы имеют расширенные возможности автоматического управления подачей газов, которые позволяют выбирать любые процессы и управлять ими непосредственно с устройства ЧПУ.

- Электрод QuickLock™ (патентная заявка на рассмотрении) фиксируется поворотом на четверть оборота, сокращая время на настройку задания.

- Самая простая и быстрая конструкция отсоединения резака производства Hypertherm позволяет быстро выполнить замену резака одной рукой.

- Встроенный модуль беспроводной связи позволяет выполнять управление и мониторинг с панели управления на мобильном устройстве.

- Позволяет выбирать процессы резки и отслеживать сразу несколько систем с мобильных устройств и ноутбуков большинства моделей.

Технические характеристики XPR300

| Максимальное напряжение холостого хода | 360 В пост. тока |

| Максимальный выходной ток | 300 A |

| Максимальная выходная мощность | 63 кВт |

| Выходное напряжение | 50–210 В пост. тока |

| Напряжение дуги при 100 %-ной нагрузке | 210 B |

| Номинальный рабочий режим | 100 % при 40 °C и мощности 63 кВт |

| Диапазон допустимых температур окружающей среды | от –10 до 40 °C |

| Коэффициент мощности | 0,98 при мощности 63 кВт |

| Охлаждение | Принудительное воздушное (класс F) |

| Изоляция | Класс H |

| Классификация по электромагнитной совместимости (только для моделей CE) | Класс A |

| Точки подъема | Верхняя подъемная проушина |

| Канавки на дне для вилочного погрузчика | Номинальная масса для подъемной проушины 680 кг |

Технические характеристики XPR170

| Максимальное напряжение холостого хода (U0) | 360 В пост. тока |

| Максимальный выходной ток | 170 А |

| Максимальная выходная мощность | 35,7 кВт |

| Выходное напряжение | 50 В пост. тока–210 В пост. тока |

| Дуговое напряжение при 100 %-ной нагрузке | 210 В |

| Номинальный рабочий режим | 100 % при 35,7 кВт, 40 °C |

| Диапазон допустимых температур окружающей среды | от –10 до +40 °C |

| Коэффициент мощности | 0,98 при 35,7 кВт |

| Охлаждение | Принудительное воздушное (класс F) |

| Изоляция | Класс H |

| Классификация по электромагнитной совместимости (только для моделей CE) | Класс А |

| Точки подъема | Номинальная масса для верхней подъемной проушины 454 кг Пазы в нижней поверхности корпуса под вилы погрузчика |

Видео

Образцы

Технология X-Definition™ повышает качество и стабильность резки низкоуглеродистой стали, расширяет возможности применения передового процесса HyDefinition®, впервые разработанного компанией Hypertherm, на широкий диапазон применений для цветных металлов и сплавов, а также существенно усовершенствует его благодаря ряду принципиально новых технологий резки.

Описание

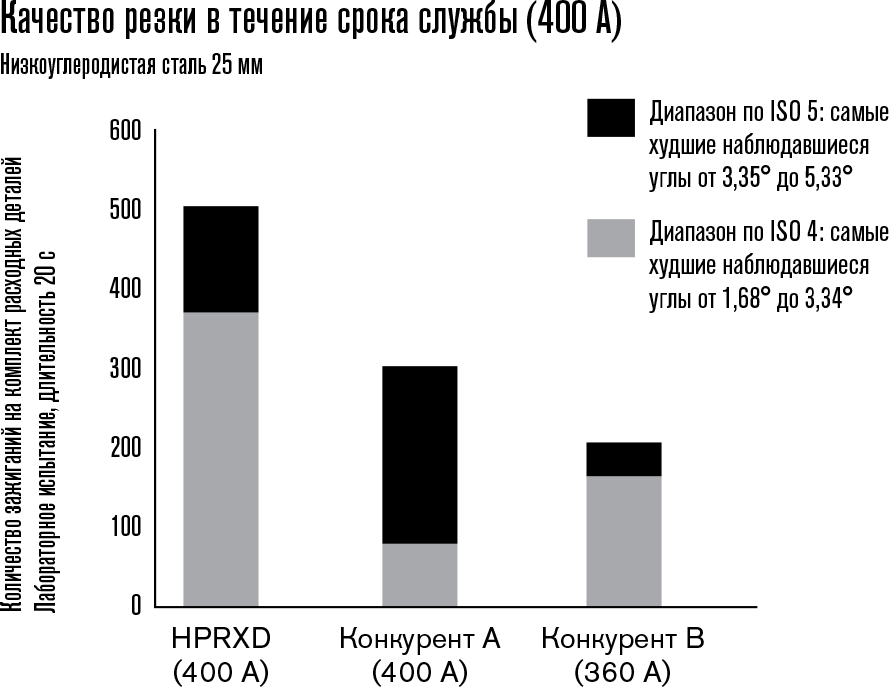

Данное семейство механизированных узкоструйных источников плазменной резки позволяет обеспечивать качество резки HyDefinition и способно выполнять резку металлов толщинами до 160мм в зависимости от мощности источника. Согласно ISO 9013 - диапазон квалитетов от 2-го до 4-го в зависимости от условий эксплуатации. Системы плазменной резки HyPerformance обеспечивают качество резки HyDefinition® при эксплуатационных затратах, которые в разы ниже обычных. За счет применения проверенных технологий HyDefinition, LongLife®, PowerPierce®, HDi® и True Hole®, разработанных компанией Hypertherm, системы плазменной резки HyPerformance повышают общую эффективность, производительность и рентабельность. Системы обеспечивают непревзойденную эксплуатационную гибкость, позволяя выполнять резку, косой срез и маркировку металлов, включая 3D-формы, толщиной до 160 мм.

Превосходное качество и однородность резки.

Плазменная система HyPerformance обеспечивает превосходные качество и однородность резки мелких деталей, что позволяет устранить затраты на вторичную обработку.

- Технология HyDefinition® позволяет выравнивать и фокусировать плазменную дугу для повышения точности резки низкоуглеродистой стали толщиной до 80 мм.

- Новая технология HDi™ обеспечивает качество резки HyDefinition на тонкой нержавеющей стали толщиной от 3 до 6 мм.

- Запатентованные технологии наших систем обеспечивают более однородное качество резки в течение более длительного времени по сравнению с другими системами, представленными на рынке.

- Технология HyDefinition® позволяет выравнивать и фокусировать плазменную дугу для повышения точности резки материалов толщиной до 80 мм

- Новая технология HDi™ позволяет получить качество резки HyDefinition для тонкой нержавеющей стали и обеспечивает исключительную четкость передних кромок, блестящую чистоту поверхности и превосходные угловые характеристики реза с уменьшенной вариацией углов

- Запатентованная технология True Hole™ (только для систем с автоматическим управлением подачей газа) обеспечивает качество отверстий значительно лучше того, которое можно было получить раньше при использовании плазмы

Технические характеристики

| Толщина резки низкоуглеродистой стали | Без образования окалины Промышленный прожиг Максимальная толщина резки |

38 мм

50 мм 80 мм |

| Толщина резки нержавеющей стали | Промышленный прожиг Максимальная толщина прожига** Отрезная резка |

45 мм

75 мм 80 мм |

| Толщина резки алюминия | Промышленный прожиг Отрезная резка |

45 мм

80 мм |

| Скорость (низкоуглеродистая сталь) |

Технические характеристики по руководству при самом высоком выходном токе |

12 мм

4430 мм/мин |

| Угол среза | Диапазон по ISO 9013* |

2–4

|

| Свариваемость | Готовность к сварке | |

| Технологические газы в зависимости от обрабатываемого материала (Плазмообразующий/защитный) |

Низкоуглеродистая сталь Нержавеющая сталь Алюминий |

02/воздух, O2/02 |

| Ток процесса (резка) |

Не все процессы доступны для всех материалов |

30–400 |

* ISO 9013 — это стандарт, определяющий качество реза при термической резке. Чем ниже диапазон (самый низкий диапазон — 1), тем меньше угол на разрезанной поверхности. Угол среза в диапазоне 4 лучше, чем в диапазоне 5.

** Для прожига материала максимальной толщины требуется автоматическая система управления подачей газа и процесс управляемого перемещения. Подробную информацию см. в технической документации.

Начальные комплекты для системы HPR400XD

В состав комплекта расходных деталей Hypertherm, который разработан специально для Вашей системы HPR400XD, входят все необходимые расходные и вспомогательные детали, которые необходимы для обеспечения стабильной работы системы. Клиенты могут выбрать начальные комплекты расходных деталей для низкоуглеродистой стали или нержавеющей стали/алюминия.

| Тип комплекта (низкоуглеродистая сталь) | Начальный комплект для резки низкоуглеродистой стали в системе HPR400XD (400 А и ниже) |

| Номер комплекта | 228367 |

| Описание | Этот комплект содержит все расходные и вспомогательные детали, необходимые для резки низкоуглеродистой стали при силе тока 400 А и ниже |

| Тип комплекта (алюминий/нержавеющая сталь) | Начальный комплект для резки алюминия и нержавеющей стали в системе HPR400XD (400 А и ниже) |

| Номер комплекта | 228368 |

| Описание | Этот комплект содержит все расходные и вспомогательные детали, необходимые для резки алюминия и нержавеющей стали при силе тока 400 А и ниже |

Образцы

Запатентованная технология PowerPierce® позволяет прожигать более толстые материалы, чем когда-либо ранее, и заменяет технологию кислородной резки, для которой характерна более низкая скорость резки

Системы кислородно-плазменной и воздушно-плазменной резки с технологией LongLife®: MAXPRO200®

Система плазменной резки MAXPRO200® LongLife® разработана для мощной резки и строжки в тяжелом цикле. Эта простая в использовании система, в качестве плазмообразующего газа которой используется воздух, кислород или азот, обеспечивает максимальную производительность за счет сочетания высоких скоростей резки и быстрой смены процессов. В качестве плазмообразующего газа в ней используется воздух или кислород. Передовые разработки расходных деталей, включая технологию LongLife®, позволяют улучшить стабильность резки и существенно повысить срок службы расходных деталей и тем самым сократить затраты на производство детали.

Максимальная производительность

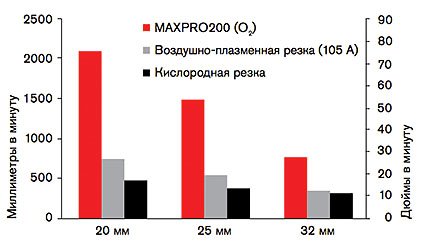

Высокие скорости резки = максимальная производительность

- Самые высокие скорости резки в данном классе оборудования позволяют производить больше готовых деталей в час

- 100 %-ный рабочий цикл для самых жестких производственных условий.

- Автоматическая настройка, провода, для подсоединения которых не требуются инструменты, и возможности быстрого отключения резаков позволяют быстро переключаться между резкой, строжкой, механизированной и ручной обработкой

- Превосходное качество и стабильность резки минимизируют необходимость в дорогостоящих операциях вторичной обработки

Низкие эксплуатационные затраты

Лучшая в своем классе технология изготовления и расширенное тестирование обеспечивают соответствие каждой системы Hypertherm высочайшим стандартам качества

- Запатентованные конструкции расходных деталей обеспечивают самые высокие в данном классе оборудования скорости резки и мощный промышленный прожиг при использовании более низкой силы тока

- Передовые технологии расходных деталей, включая LongLife, CoolFlow™ и TrueFlow™, существенно повышают срок их службы, что дает сокращение затрат на производство детали

- Оптимизированные параметры резки можно автоматически задавать и контролировать одним действием, что позволяет обеспечить стабильные результаты без вмешательства оператора

- Самые высокие скорости резки в данном классе оборудования позволяют производить больше готовых деталей в час

- 100 %-ный рабочий цикл для самых жестких производственных условий

- Автоматическая настройка, провода, для подсоединения которых не требуются инструменты, и возможности быстрого отключения резаков позволяют быстро переключаться между резкой, строжкой, механизированной и ручной обработкой

Технические характеристики

| Значения входного напряжения | 200/208 В перем. тока, 3-ф., 50 Гц, 108/104 А 220 В перем. тока, 3-ф., 50–60 Гц, 98 А 240 В перем. тока, 3-ф., 60 Гц, 90 А 380 В перем. тока, 3-ф., 50 Гц, 57 А 400 В перем. тока, CE, 3-ф., 50–60 Гц, 54 А 415 В перем. тока, CE, 3-ф., 50 Гц, 52 А 440 В перем. тока, 3-ф., 50–60 Гц, 49 А 480 В перем. тока, 3-ф., 60 Гц, 45 А 600 В перем. тока, 3-ф., 60 Гц, 36 А |

|---|---|

| Выходное напряжение | 50–165 В пост. тока |

| Максимальный выходной ток | 200 А |

| Номинальный рабочий цикл | 100 % при 33 кВт, 40 °C |

| Диапазон рабочих температур | от –10 °C до +40 °C |

| Коэффициент мощности | 0,98 при выходной мощности 33 кВт |

| Максимальное напряжение холостого хода | 360 В пост. тока |

| Размеры | 102 см В, 69 см Ш, 105 см Д |

| Вес | 335 кг |

| Источник газа Плазмообразующий газ Защитный газ Давление газа |

Воздух, O2, N2 Воздух, N2 6,2 +/- 0,7 бар |

Операционные данные

- Резка практически без образования окалины: низкоуглеродистая сталь, 20 мм

- Толщина промышленного прожига: низкоуглеродистая сталь, 32 мм

- Отрезная резка* : низкоуглеродистая сталь, 75 мм

- Резка со скосом: расходные детали на 200 А поддерживают резку со скосом под углом 45°

| Материал | Ток (А) |

Толщина (мм) |

Приблизительная скорость резки (мм/мин) |

Толщина (дюймы) |

Приблизительная скорость резки (дюйм/мин) |

|---|---|---|---|---|---|

| Низкоуглеродистая сталь

Воздух плазмообразующий Воздух защитный |

|

3 |

3760 |

0.135 |

110 |

|

Воздух плазмообразующий Воздух защитный |

130 |

6 12 |

3865 2045 |

1/4 1/2 |

150 75 |

|

Воздух плазмообразующий Воздух защитный |

200 |

6 12 20 25 32 50 |

4885 2794 1415 940 630 215 |

1/4 1/2 3/4 1 1 1/4 2 |

190 110 60 35 25 8 |

|

O2 плазмообразующий Воздух защитный |

50 |

1 3 |

6775 3650 |

20 GA 0.135 |

270 130 |

|

O2 плазмообразующий Воздух защитный |

130 |

6 12 |

3925 2200 |

1/4 1/2 |

150 80 |

|

O2 плазмообразующий Воздух защитный |

200 |

6 12 20 25 32 50 |

6210 3415 1920 1430 805 270 |

1/4 1/2 3/4 1 1 1/4 2 |

235 130 80 55 32 10 |

| Нержавеющая сталь

N2 плазмообразующий N2 защитный |

|

20 |

1140 |

3/4 |

50 |

|

Воздух плазмообразующий Воздух защитный |

200 |

12 20 |

3050 1520 |

1/2 3/4 |

120 60 |

| алюминий

N2 плазмообразующий N2 защитный |

|

20 |

1630 |

3/4 |

70 |

|

Воздух плазмообразующий Воздух защитный |

200 |

12 20 |

3370 1625 |

1/2 3/4 |

125 70 |

*Толщина материала, который можно отрезать при скорости 125 мм/мин с более низким качеством резки. Отрезную резку указанной толщины не следует выполнять часто.

Образцы

Описание

В семейство продуктов Powermax® входят семь портативных систем плазменной резки профессионального уровня. Эти системы, разработанные для эксплуатации в интенсивном режиме в промышленных средах с жесткими условиями, идеально подходят для ручной или автоматизированной резки и строжки любых электропроводящих металлов. В зависимости от производительности системы они позволяют выполнить отрезную резку материалов в диапазоне толщины от 16 мм (при силе тока 30 А) до 55 мм (при силе тока 125 А).

Powermax45 XP

Универсальная система профессионального уровня позволяет выполнять резку металла большей толщины — до 16 мм. Кроме того, в ней есть улучшенные функциональные возможности строжки и маркировки.

Powermax30 XP

Благодаря конструкции «два в одном» эта переносная система плазменной резки позволяет резать материалы большой толщины на высокой мощности и выполнять точную резку тонких листов металла.

Powermax30 AIR

Благодаря встроенному воздушному компрессору данная переносная система плазменной резки позволяет выполнять резку металла практически в любом месте, где доступно однофазное питание.

Powermax65 SYNC

Портативная система плазменной резки профессионального уровня, которая позволяет резать листы толщиной до 3/4 дюйма, максимизирует время бесперебойной работы.

Powermax85 SYNC

Портативная система плазменной резки профессионального уровня, которая позволяет резать листы толщиной до 1 дюйма, максимизирует время бесперебойной работы.

Powermax105 SYNC

Для работы в тяжелом режиме, которая позволяет резать листы толщиной до 32 мм, максимизирует время бесперебойной работы и производительность операций ручной и механизированной резки и строжки.

Powermax125

Система может выполнять краткосрочные циклы резки и строжки в самых сложных заданиях и обеспечивает 100 %-ный рабочий цикл, толщину механизированного прожига 25 мм и высокую скорость снятия металла при строжке.

- Для систем плазменной резки не нужно использовать воспламеняющиеся газы

- Более чистая поверхность кромки с небольшой областью термического воздействия означает меньшую потребность в шлифовании

- Резка и строжка всех металлов-проводников, включая нержавеющую сталь и алюминий

- Простота использования с шаблонами и резки состыкованного, окрашенного или ржавого металла

Преимущества систем Powermax по сравнению с другими системами резки и строжки

В цеху, на заводе, дома или в полевых условиях системы Powermax выполняют резку и строжку металлов всех типов и форм. Чтобы обеспечить большую универсальность для разных применений, большинство моделей доступны с ручным или механизированным резаком.

Большая надежность

Совершенная конструкция в сочетании с интенсивным тестированием на этапах разработки и производства продукции обеспечивают надежную работу Вашего оборудования.

Простота эксплуатации

Хорошая портативность, простые элементы управления и стабильная плазменная дуга делают системы Powermax® простыми в использовании как для новичков, так и для экспертов.

Большая универсальность

Благодаря широкому диапазону типов резаков, системы Powermax можно настроить для работы в широком диапазоне применений — от резки в труднодоступных местах до прецизионной строжки.

Чтобы выбрать систему Powermax, которая будет наилучшим образом соответствовать Вашим долгосрочным потребностям, рассмотрите перечисленные ниже вопросы

Вопросы

- Какова толщина подвергаемого резке металла?

Системы плазменной резки Powermax рассчитаны для выполнения резки металлов толщиной в диапазоне от тонколистового металла до металла толщиной 55 мм. Выберите систему Powermax таким образом, чтобы рекомендуемая толщина резки соответствовала толщине металла, который будет подвергаться резке не менее чем в 80 % случаев. - Как будет выполняться резка или строжка: с использованием ручного резака или с помощью автоматизированной машины?

Для автоматизированной резки выберите совместимую с механизированным резаком систему Powermax с возможностями взаимодействия с оборудованием автоматизации, например со столом с ЧПУ, роботизированными системами резки и системами резки по направляющим. - К услугам какой энергоснабжающей компании есть доступ?

Знание характеристик входного линейного напряжения, фазы и размера размыкателя в месте использования системы обеспечит возможность поддержки выбранной системы Powermax Вашей энергоснабжающей компанией. - Возможно ли обеспечить питание системы плазменной резки от двигателя-генератора?

Для каждой работающей с полной производительностью системы Powermax требуется как минимум один киловатт мощности. - Каков источник сжатого газа?

Для работы систем Powermax необходим сжатый воздух или азот. Газ должен быть сухим и не содержать примесей. Для обеспечения чистоты и сухости газа можно воспользоваться дополнительным фильтром.

Технические данные

| Powermax30 AIR | Powermax30 XP | Powermax45 XP | Powermax65 SYNC | Powermax85 SYNC | Powermax105 SYNC | Powermax125 | |

|---|---|---|---|---|---|---|---|

| Толщина ручной резки |

Рекомендуемая 8 мм Отрезная резка 16 мм |

Рекомендуемая 10 мм Отрезная резка 16 мм |

Рекомендуемая 16 мм Отрезная резка |

Рекомендуемая 20 мм Отрезная резка |

Рекомендуемая 25 мм Отрезная резка |

Рекомендуемая 32 мм Отрезная резка |

Рекомендуемая 38 мм Отрезная резка |

| Толщина механизированного прожига1 | Не применимо | Не применимо | 12 мм | 16 мм | 20 мм | 22 мм | 25 мм |

| Входное напряжение при 50/60 Гц | 120–240 В | 120–240 В, 1-ф. | 230 В, 1-ф. 400 В, 3-ф. |

400 В, 3-ф. | 400 В, 3-ф. | 230–400 В, 3-ф. 400 В, 3-ф. 3-ф. |

400 В, 3-ф. |

| Рабочий цикл при полной выходной мощности2 | 35 %, 240 В, 1-ф. | 35 %, 240 В, 1-ф. | 50 %, 230 В, 1-ф. 50 % 480 В, 3-ф. |

50 % 380/400 В, 3-ф. | 60 %, 380/400 В, 3-ф. | 80 %, 400 В, 3-ф. | 100 %, 400 В, 3-ф. |

| Газ | Сжатый воздух от встроенного компрессора | Воздух или азот | Воздух или азот | Воздух или азот | Воздух или азот | Воздух или азот | Воздух или азот |

| Требования к двигателю генератору при полном растяжении дуги на полной выходной мощности | 5,5 кВт | 5,5 кВт | 10 кВт | 15 кВт | 20 кВт | 30 кВт | 40 кВт |